HPL מורכב מגליונות סיבי תאית (נייר) שכבות המוספגות בשרף מרפא בחום. הספגה היא תהליך של הרוויה מלאה של נייר יבש בשרף נוזלי. השכבה העליונה ספוגה בשרף מלמין וכוללת צבעים דקורטיביים או עיצובים מודפסים. שכבות הליבה ספוגות בשרף פנולי או מלמין, שניהם שרפי עיבוי. שרפי מלמין מיוצרים על ידי תגובה כימית בין מלמין ואלדהידים ומסווגים כאמינופלסטים. התקשות מלאה באמצעות polycondensation הופכת את השרפים הללו לפלסטיק תרמוסטי. שרפי מלמין מתקשים ליצירת ציפויים שקופים, מהירי אור, עמידים בפני שריטות וקשים. לכן הם אידיאליים כשכבות פני השטח עבור HPL. שרפים פנולים מיוצרים מפנולים ואלדהידים באמצעות עיבוי רב. לאחר הלחיצה הם מייצרים שכבת ליבה אלסטית יחסית ותרמוסית יחד עם נייר הקראפט. הוספת חום (טמפרטורות מעל 120 מעלות צלזיוס) בלחץ גבוה (לפחות 5 MPa) גורמת לשרפים לזרום ולאחר מכן להתקשות, ולקשר את שכבות הנייר לחומר הומוגני. זה יוצר חומר עם משטח אטום וצפיפות צבר של ≥ 1.35 גרם/סמ"ק. נייר הקראפט המשמש לשכבות הליבה (80 - 300 גרם/מ"ר) מגיע מיער בניהול בר-קיימא או מחומרים ממוחזרים. הנייר אינו מולבן, בעל דקדוק גבוה וכושר ספיגה חזק לשרף אימפרגנציה. נייר דקורטיבי (50 – 160 גרם/מ"ר), המורכב מסיבי תאית איכותיים, משמש לשכבה העליונה של HPL. נייר זה מולבן כך שניתן לצבוע אותו או להדפיס אותו (למשל עץ, אבן או דוגמאות מותאמות אישית). נייר כיסוי (15 - 80 גרם/מ"ר) הוא נייר שקוף מולבן בעל יכולת ספיגת שרף גבוהה. הוא משמש להגנה על הניירות הדקורטיביים המודפסים או הצבועים ומשפר את העמידות בפני שחיקה.

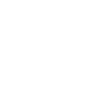

Stationary manufacturing of HPL

ייצור שרף פאנולי

ייצור שרף נעשה בתעלות ייבוש של שרפים פנולים ומלמין מיוצרים בכורים גדולים (כ-10 עד 25 מ"ק), בקבוצות ובמעכב קפדני. תהליך הייצור אורך כ-4 עד 12 שעות. בכורים אלו משולבים חומרי הגלם, כלומר פורמלדהיד נקשר למולקולות המלמין או הפנולי ויוצר מולקולות תגובתיות להמשך תהליך העיבוי. בקבוצות הבודדות, העיבוי מופסק בנקודה מוגדרת כדי לשמור על השרף מסיס ומעובר לאחסון מוגבל. תהליך העיבוי נמשך והושלם לאחר הספגת נייר במכבש, וכתוצאה מכך נוצרת רשת טרמוסיסטית מוצלבת בלתי מסיסה, שאינה נמסה, בעלת מולקולריות גבוהה.

יצור של נייר קראפט

הספגה של קראפט וניירות דקורטיביים מסופקים בגלילים גדולים החל בערך. 0.5 ט. במפעלי אימפרגנציה אופקיים ופועלים באופן רציף, הנייר נפרק וטבול באמבט השרף כדי להרוות אותו בשרף. רולים מתאימים מסירים את עודפי השרף. לאחר מכן, הנייר הרטוב מושעה בתנור הייבוש (באורך של כ-15 – 25 מ') ומייבש בזרם אוויר חם (כ-130 – 200 מעלות צלזיוס). מכונות הספגה של שרף מלמין פועלות עם קצב הזנה של כ. 15 – 25 מ' לדקה, ועם 50 – 250 מ' לדקה להספגת שרף פנולי. זרם האוויר מטוהר באמצעות שריפת לאחר כדי למנוע פליטות לסביבה. אנרגיית החום באוויר החם מוחזרת. החומר הספוג המיובש, עם שרף תגובתי עדיין, נחתך לאורכים הנדרשים או מגולגל שוב ומאוחסן בחדרים ממוזגים לעיבוד נוסף.

הרכב ומבנה של לוח HPL

הניירות קראפט המוספגים חוזרים מאחסון שהם היו ומורכבים בהתאם לצורך בחדרים נקיים ונטולי אבק. מבנה HPL נקבע על פי הצבע הרצוי, הגודל, העובי והלוח.

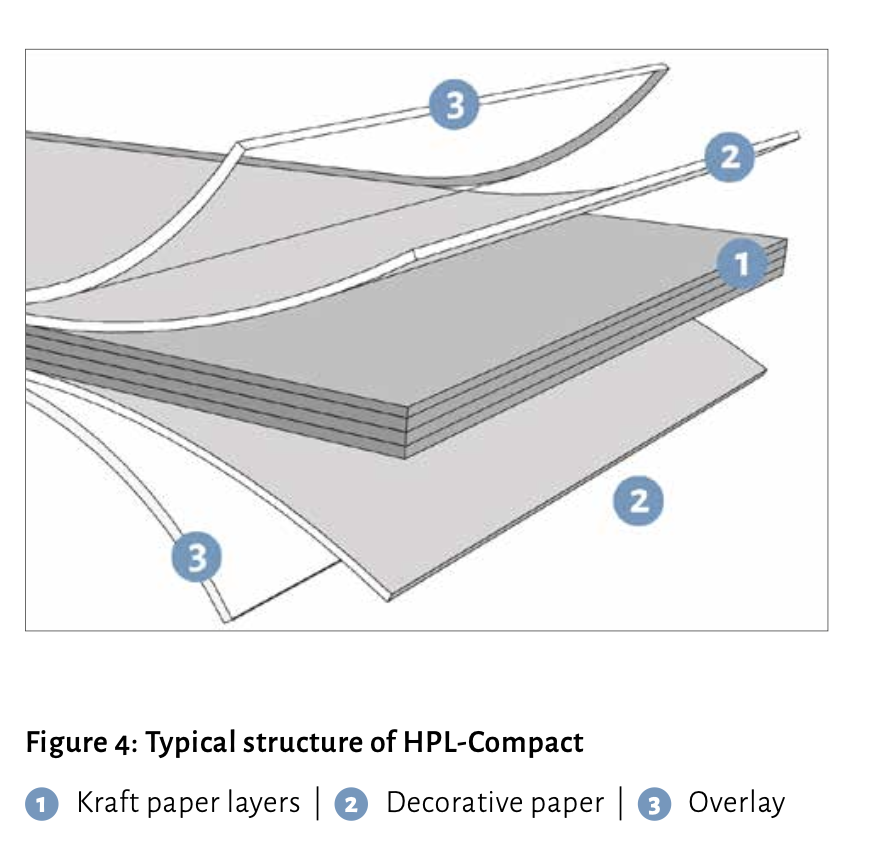

לוחות HPL עם חומר דקורטיבי בצד אחד או בשני צדדים מיוצר תמיד "גב אל גב" באמצעות ניירות הפרדה מיוחדים. ניירות הפרדה אלו (בדרך כלל ניירות מיוחדים מצופים) או סרטים משמשים למניעת היצמדות ה-HPL יחד במכבש שמגיעה לקוח לחץ של 70 באר. הצדדים החזותיים של ה-HPL המוגמר למחצה מונחים כנגד לוחית לחץ המספקת את מרקם פני השטח הרצוי. עבור מכונות פתיחה מרובות, התהליך חוזר על עצמו מספר פעמים עד למילוי המכבש. כיום משתמשים לעתים קרובות במכבשים עם עד 45 פתחים. כל פתח ממולא בחומר לעד 24 יריעות HPL חד צדדיות (0.5 – 1.9 מ"מ עובי) או לפחות יריעת HPL-Compact אחת (2 - כ-42 מ"מ עובי) שלרוב משומש לחיפויים.

תהליך הכבישה בלחץ גבוה כיום ניתן לייצר HPL במכבשים מרובי פתיחה או במכבשים רציפים. שני תהליכי הייצור מאפשרים ייצור של HPL העומד בדרישות החזותיות והמכניות של תקן EN 438. מכבשים מרובי פתיחה נטענים בטמפרטורת החדר, סגורים, מופעלים בלחץ הידראולי (> 5 MPa) ומחוממים לטמפרטורות מעל 120 מעלות צלזיוס. החום משיג את תהליך הזרימה של השרפים המלמין והפנוליים. השרפים הנוזליים נלחצים בין סיבי התאית ובתוכם בלחץ גבוה, מה שגורם לצפיפות מוגברת ולמשטח אטום. מרקם פני השטח (ברק גבוה, מט, גרגירי עץ וכו') נקבע על ידי לוחות הלחץ הנלחצים על שכבת שרף המלמין הנמס ולאחר מכן מתקשה. השלמה שלאחר מכן של התגובה הכימית (עיבוי) - ההתקשות - מביאה למבנה צולב לחלוטין בצורת יריעה, המקנה לו רמת חוזק גבוהה. סיבי התאית מחזקים את ה-HPL. הם קשורים כימית ומשולבים במלואם במבנה החדש. לאחר השלמת ההתקשות, החומר הנלחץ מתקרר בלחץ כדי לשחרר מתחים. מחזור הלחיצה המלא אורך כ-100 דקות, תלוי בטעינת הלחיצה ובטמפרטורה המקסימלית. אם משתמשים במכבשים רציפים, קורי הנייר הספוגים (מגלילים) נלחצים בין שתי חגורות פלדה. בהתאם לעובי ה-HPL (עד 1.2 מ"מ לכל היותר) ואורך קו הייצור, קצב ההזנה משתנה בין 8 ל-30 מ' לדקה.

חיתוך לפי מידה

חיתוך לפי מידה של לוחות, שיוף, בקרת איכות לאחר press של HPL ו-HPL-Compact, כל חומר נבדק יסודי לפני אישור. הקצוות של הלוחות נחתכים לאורך ולרוחב הרצויים בפרופילים דו-קצויים על ידי ניסור או ניתוב. HPL חד צדדי משייף בצד ההפוך כדי לשפר את ההדבקה על מצע (למשל סיבית). לאחר בדיקת המידות והמשטח לאיתור זיהום ופגמים, ה-HPL נארז למשלוח.

כול המידה נלקח מאתר ICDLI